جوشکاری تحت پوشش گازهای محافظ با الکترود تنگستن

جوشکاری تحت پوشش گازهای محافظ با الکترود تنگستن (Tungsten Inert Gas Welding: TIG) یک فرآیند جوشکاری قوسی می باشد که قوس بین الکترود تنگستنی ( مصرف نشدنی ) و حوضچه مذاب پدید می آید. این فرآیند جوشکاری با گاز محافظ و بدون کاربرد فشار صورت می گیرد. جوشکاری قوس تنگستنی را می توان با اضافه کردن فلز پرکننده و یا بدون آن بکار برد. نام دیگر این فرآیند جوشکاری TIG ( جوشکاری تیگ ) می باشد. در این فرآیند هیچ گونه سرباره ای وجود ندارد ، بنابراین لازم است که هم الکترود ، هم سطح قطعه و هم فلز پر کننده توسط گاز محافظ پوشش داده شوند تا از آلودگی آن ها جلوگیری گردد.

الکترود در فرآیند جوشکاری TIG مصرف شونده نیست بلکه تنها نقش تأمین کننده جریان الکتریکی و رساندن آن به منطقه قوس را بر عهده دارد. گاز هلیوم اولین گاز محافظ در این فرآیند بوده است. بعد ها از گاز آرگون نیز استفاده شد. اما امروزه از مخلوطی از گاز های هلیوم و آرگون به عنوان محافظ استفاده می شود. البته در برخی موارد از گاز هیدروژن هم استفاده می شود.

مهمترین متغیر در این فرآیند شدت جریان الکتریکی مصرفی است. هر چه این شدت جریان بالاتر باشد ، عمق نفوذ قوس الکتریکی بیشتر شده و حجم مذاب افزایش می یابد. چنانچه جریان الکتریکی DC باشد ، الکترو تنگستنی را می توان به قطب مثبت یا منفی وصل کرد. این مسئله در شکل بالا نشان داده شده است.

جریان DC – الکترود قطب منفی : این حالت پلاریته مستقیم نیز نامیده می شود و در فرآیند GTAW بسیار مرسوم می باشد. الکترود به قطب منفی منبع نیرو متصل است. همان طور که در تصویر بالا دیده می شود الکترون ها از الکترود تنگستنی ساطع شده و با عبور از قوس الکتریکی شتاب می گیرند.

جریان DC – الکترود قطب مثبت : این حالت پلاریته معکوس نامیده می شود. الکترود به قطب مثبت منبع نیرو متصل است. در این شرایط اثر گرمایی الکترون ها در الکترود تنگستنی بیشتر از قطعه کار است زیرا بمباران الکترونی به سمت الکترود است. بنابراین الکترود با قطر بزرگ و دارای سیستم آبگرد لازم است تا از ذوب شدن نوک الکترود جلوگیری شود. یون های مثبت سطح قطعه کار را بمباران کرده و این باعث می شود تا پوسته های اکسیدی روی قطعه کار شکسته شود. لذا از این حالت می توان برای جوشکاری موادی که لایه های اکسیدی سختی دارند مانند آلومینیوم و منیزیم استفاده کرد. چگونگی تمیز شدن سطح در شکل زیر نشان داده شده است.

جریان AC : در این حالت نفوذ و تمیز کردن سطوح کار از لایه های اکسیدی به خوبی انجام می شود. از این حالت اغلب برای جوشکاری آلومینیوم استفاده می شود.

تجهیزات ضروری برای فرآیند جوشکاری GTAW

وسایلی که در جوشکاری تحت گاز محافظ تنگستن (TIG) مورد استفاده قرار می گیرد عبارتند از :

- منبع نیرو ( تأمین کننده حرارت برای ذوب کردن لبه اتصال و سیم جوش )

- الکترود ( معمولاً الکترودهای تنگستنی )

- سیستم آبگرد

- کابل جوشکاری

- مشعل جوشکاری ( تورچ )

- قسمت تأمین کننده گاز محافظ

گاز محافظ در فرآیند جوشکاری GTAW

گاز های آرگون و هلیوم از جمله متداول ترین گاز های محافظ هستند که در جوشکاری GTAW کاربرد دارند. در جدول زیر مشخصات برخی از گاز های محافظ مورد استفاده در این روش بیان شده است.

| خواص گاز های محافظ مورد استفاده در جوشکاری TIG | |||||

| پتانسیل یونیزاسیون (eV) | چگالی (g/L) | وزن مخصوص نسبت به هوا* | وزن مولکولی (g/mol) | نماد شیمیایی | گاز |

| 15.7 | 1.784 | 1.38 | 39.95 | Ar | آرگون |

| 14.1 | 1.978 | 1.53 | 44.01 | CO2 | دی اکسید کربن |

| 24.5 | 0.178 | 0.1368 | 4.00 | He | هلیوم |

| 13.5 | 0.090 | 0.0695 | 2.016 | H2 | هیدروژن |

| 14.5 | 1.25 | 0.967 | 28.01 | N2 | نیتروژن |

| 13.2 | 1.43 | 1.105 | 32.00 | O2 | اکسیژن |

| * : در فشار 1 آتمسفر و دمای 0 درجه سانتیگراد. | |||||

مقایسه ای بین گاز آرگون و هلیوم :

- گاز آرگون با هوا دانسیته تقریبا یکسان دارد، بنابراین همان مقداری از گاز که وارد سیستم می شود پوشش را برقرار می کند؛ ولی دانسیته گاز هلیوم یک دهم هوا می باشد. لذا می بایست 5-4 برابر مقدار گاز آرگون وارد سیستم گردد تا همان مقدار پوشش حفاظتی را ایجاد کند.

- اولین انرژی یونیزاسیون گاز هلیوم فوق العاده بالاست لذا لازم است دما تا حد زیادی بالا برده شود. این امر منجر می شود قوس ایجاد شده در مقایسه با گاز آرگون بسیار داغ باشد.

- هدایت حرارتی گاز هلیوم خیلی بهتر از گاز آرگون است. بنابراین با استفاده از گاز هلیوم حرارت تولیدی در مرکز قوس به راحتی حرکت کرده و یک منطقه کاسه شکل ( حوضچه بازتر ) ایجاد می شود.

- در روش های صنعتی معمولا از گاز هلیوم و در جوشکاری دستی تیگ از گاز آرگون استفاده می شود.

- همچنین گاز آرگون بسیار ارزان قیمت تر از گاز هلیوم است.

مزایای فرآیند جوشکاری تحت گاز محافظ TIG

- این فرآیند طوری است که می تواند در مورد بیشتر فلزات مغناطیسی و غیر مغناطیسی مفید باشد.

- در این فرآیند تقریبا جرقه و پاشش مذاب وجود ندارد.

- می تواند به راحتی در تمام وضعیت ها استفاده شود.

- با یا بدون فلز پر کن می توان این فرآیند را اجرا کرد.

- حوضچه مذاب و قوس الکتریکی به وضوح قابل مشاهده است.

- سرباره یا فلاکس حذف شده یا بسیار اندک است.

- حوضچه مذاب به راحتی قابل کنترل است.

- از هر دو حالت جریان متناوب AC و یکسو DC می توان بهره جست.

- بهترین روش برای جوشکاری فلزاتی است که لایه اکسیدی دارند.

- در این فرآیند جوشکاری، قوس متمرکز است و از شکل افتادگی و اعوجاج هم کمتر است و ریشه اتصال را با این روش می توان بهتر جوش داد.

- برای جوشکاری فلزات فعال مانند تیتانیوم ، زیرکونیوم ، آلومینیوم یا منگنز که اکسید های دیر گداز ایجاد می کنند از این روش استفاده می شود.

محدودیت های فرآیند جوشکاری تحت گاز محافظ TIG

- چون حرارت منتقل شده در الکترود غیر مصرفی مفید واقع نمی شود دارای راندمان حرارت مفید کمتری نسبت به روش های دیگر قوسی فلز با محافظت گاز خنثی است، بنابراین روش کندتری است.

- احتمال آلوده شدن فلز جوش از تنگستن زیاد است که خود، موجب کاهش خواص جوش می شود.

- چون گاز آرگون و هلیوم و وسایل جوشکاری نسبتا گران است، از نظر اقتصادی قابل مقایسه با بعضی روش های دیگر نیست، به این جهت بیشتر از این روش، در اتصالات دقیق و فلزات حساس استفاده می شود.

منابع و پیوندها

گرداوری شده توسط دپارتمان پژوهش شرکت پاکمن

ASM Handbook Volume 06: Welding, Brazing, and Soldering

برداشت از مطالب سایت با ذکر منبع بلامانع است

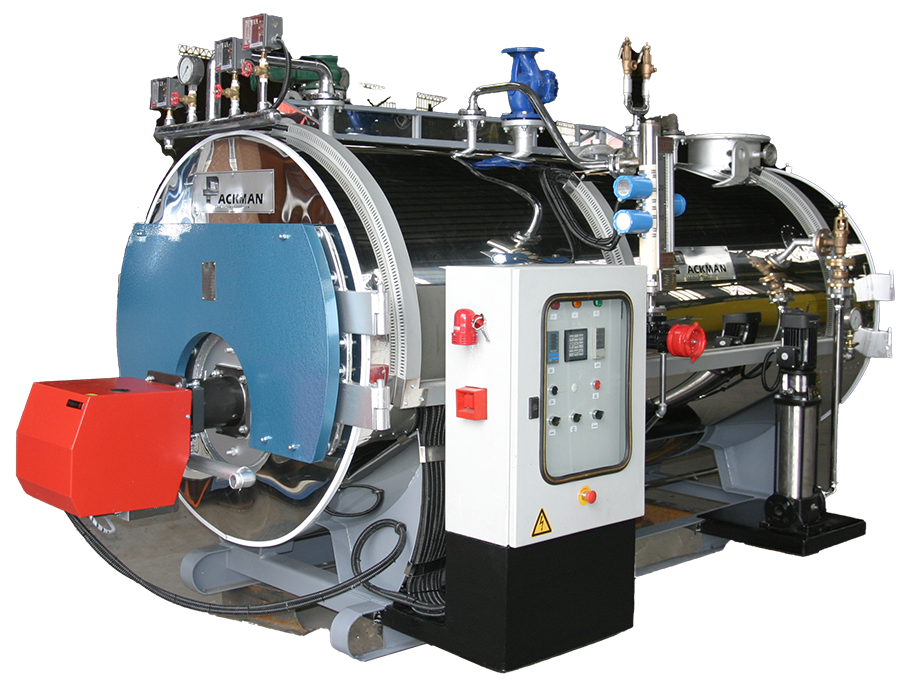

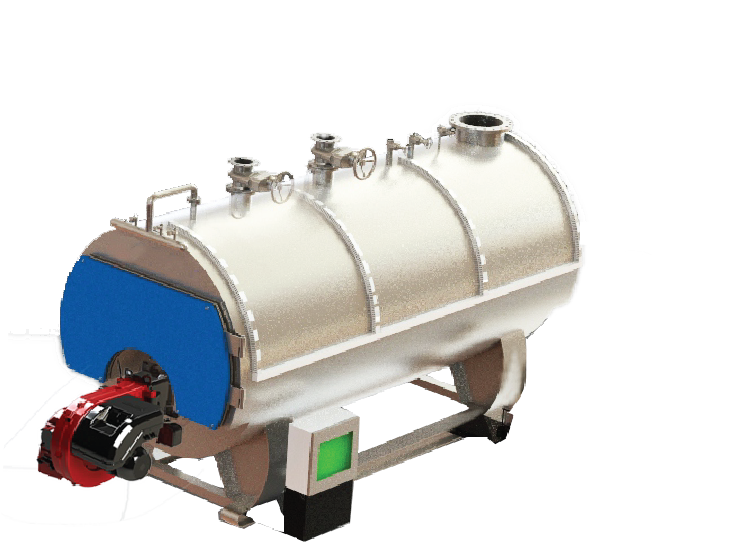

بویلر

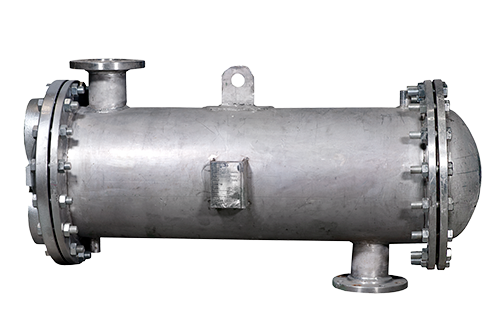

بویلر مبدل حرارتی

مبدل حرارتی مخازن تحت فشار

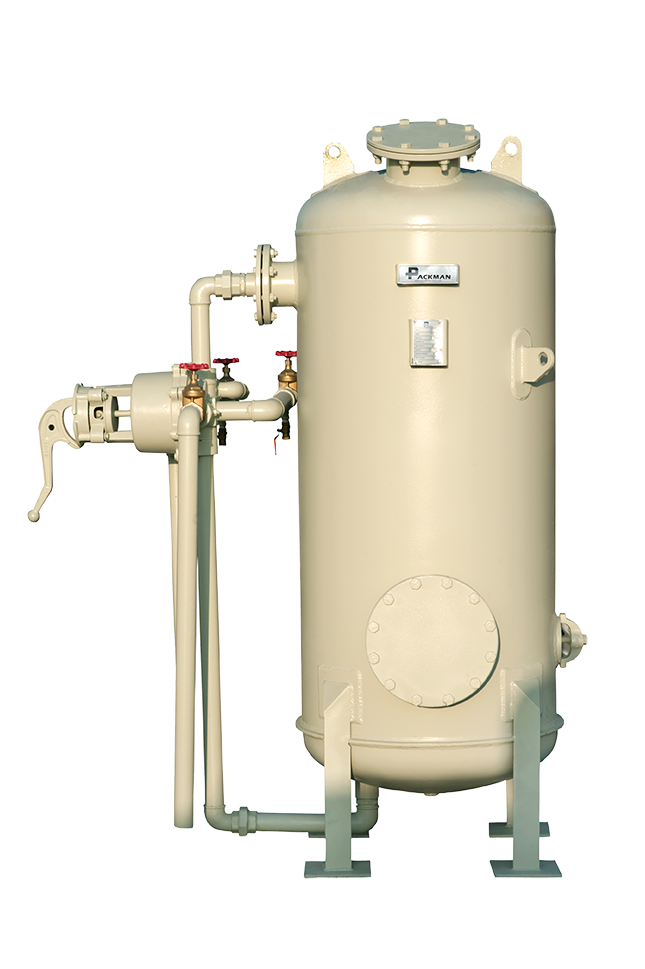

مخازن تحت فشار مخازن ذخیره

مخازن ذخیره چیلر هواخنک اسکرال

چیلر هواخنک اسکرال چیلر هواخنک اسکرو

چیلر هواخنک اسکرو هوارسان

هوارسان فن کویل

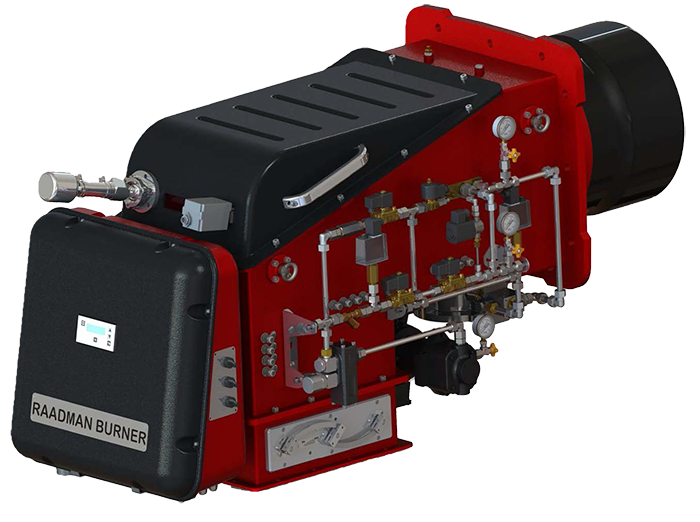

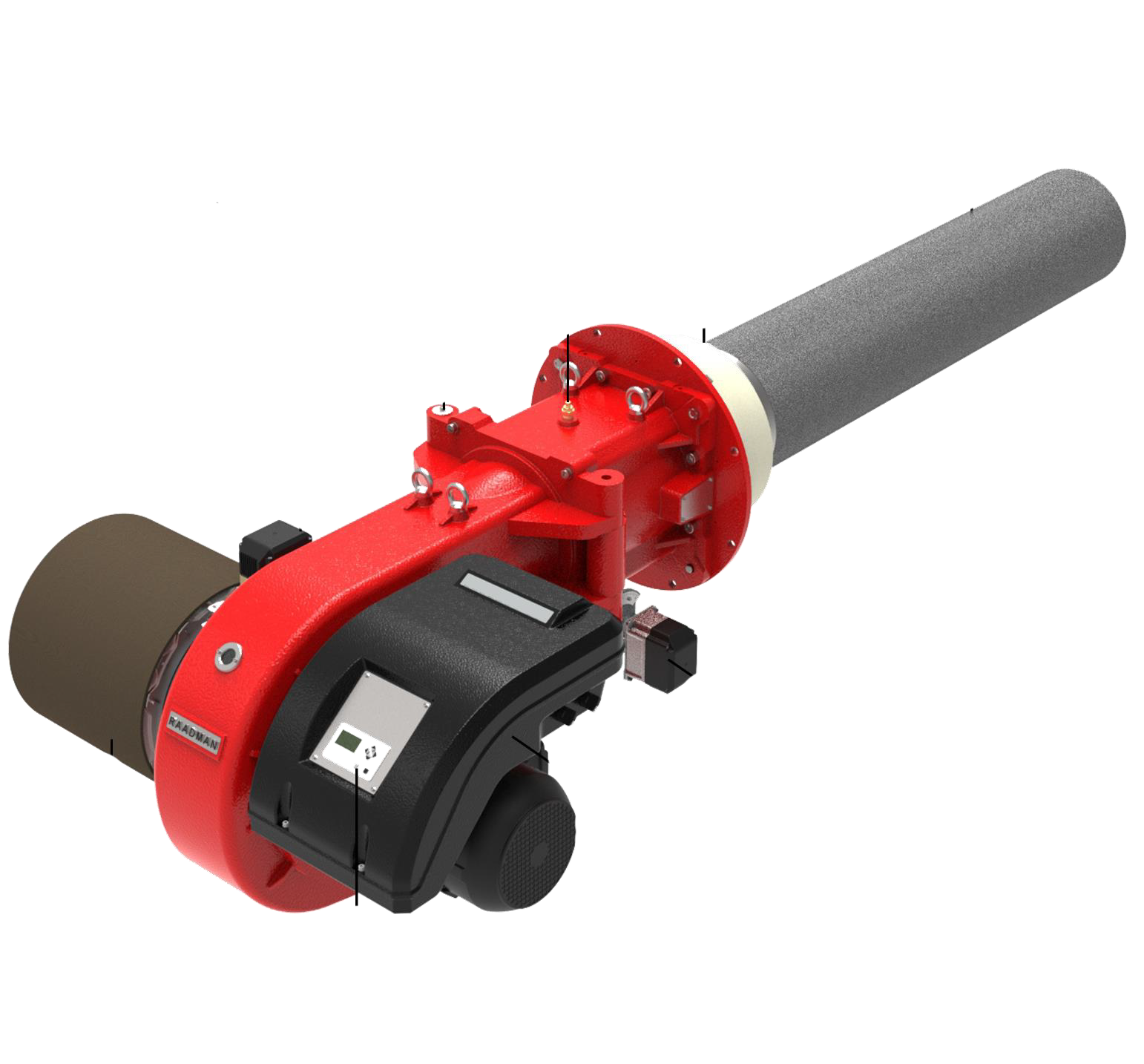

فن کویل مشعل مونوبلاک

مشعل مونوبلاک مشعل دوال بلاک

مشعل دوال بلاک مشعل پریمیکس و پست میکس

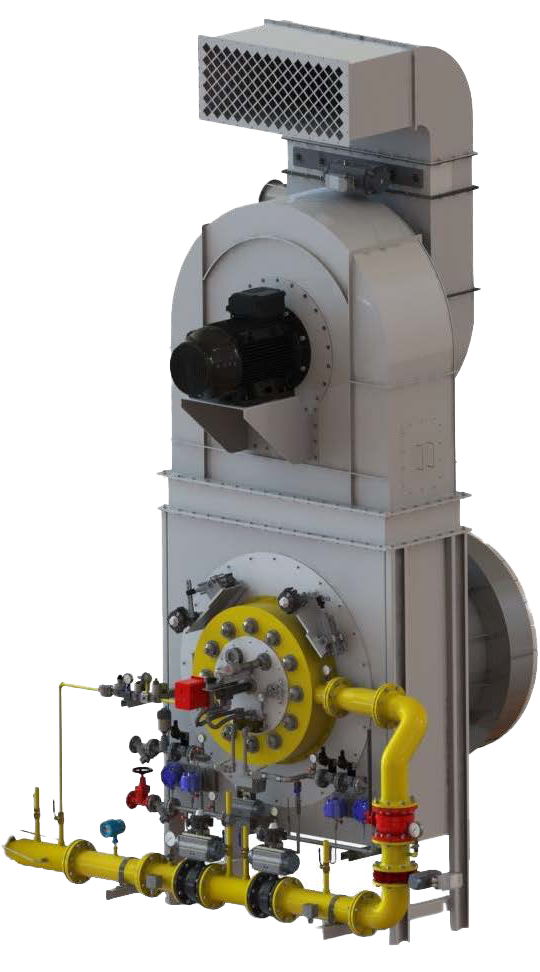

مشعل پریمیکس و پست میکس مشعل نیروگاهی

مشعل نیروگاهی آب شیرین کن اسمز معکوس

آب شیرین کن اسمز معکوس فیلتر فیزیکی آب

فیلتر فیزیکی آب فیلتر تبادل یونی

فیلتر تبادل یونی پکیج تزریق مواد شیمیایی

پکیج تزریق مواد شیمیایی بویلر گرمایش و تزریق دی اکسید کربن

بویلر گرمایش و تزریق دی اکسید کربن بافر تانک

بافر تانک سیستم تزریق دی اکسید کربن

سیستم تزریق دی اکسید کربن کندانسور دود محصولات احتراق

کندانسور دود محصولات احتراق

بدون نظر