جوشکاری قوس فلزی با الکترود پوشش دار

در جوشکاری قوس فلزی با الکترود پوشش دار (Shielded Metal Arc Welding: SMAW) قوس الکتریکی بین یک الکترود روکش دار و قطعه کار زده می شود و در نتیجه حرارت لازم برای ذوب کردن فلز پایه و الکترود تأمین می شود. در این فرآیند از مکانیزم فشار استفاده نمی شود. وظیفه محافظت از حوضچه مذاب در این فرآیند بر عهده پوشش الکترود می باشد که این پوشش در هنگام جوشکاری در اثر حرارت تجزیه شده و به صورت سرباره و گاز از فلز جوش محافظت می کند.

سرباره نقش پوشش حرارتی داشته و از سرد شدن سریع جوش جلوگیری کرده و کیفیت جوش را اصلاح می کند. همچنین سرباره دارای ترکیباتی می باشد که به فلز جوش اضافه شده و به این ترتیب عناصر از دست رفته منطقه جوش در حین جوشکاری جایگزین می شوند.

حرارت قوس، برای ذوب فلز پایه و نوک الکترود پوشش دار مصرف شدنی، به کار می رود. الکترود و قطعه کار قسمتی از مدار الکتریکی هستند. این مدار از منبع تغذیه نیرو شروع می شود و شامل کابل های جوشکاری، نگه دارنده الکترود ( انبر )، اتصال قطعه کار، قطعه کار ( فلز پایه ) و الکترود جوشکاری قوسی می باشد. یکی از دو کابل از منبع نیرو به قطعه کار و دیگری به نگه دارنده الکترود متصل است.

جوشکاری موقعی شروع می شود که قوس بین نوک الکترود و قطعه کار برقرار شود. حرارت شدید قوس، نوک الکترود و سطح قطعه کار نزدیک به قوس را ذوب می کند. قطرات ریز فلز مذاب سریعا در نوک الکترود تشکیل می شود، که از طریق جریان قوس به حوضچه مذاب منتقل می شود. در این حالت، فلز پرکننده با مصرف تدریجی الکترود رسوب می کند. قوس روی قطعه کار با طول و سرعت معینی حرکت می کند و قسمتی از فلز پایه را ذوب و مداوما فلز جوش را افزایش می دهد.

قوس یکی از گرم ترین منابع حرارتی ، با درجه حرارتی بیش از 5000 درجه سانتیگراد در مرکز قوس می باشد. ذوب فلز پایه تقریبا بلافاصله پس از شروع قوس صورت می گیرد. انتقال فلز، در صورتی که جوش ها در حالت تخت یا افقی صورت گیرند، با نیروی ثقل، انبساط گازی، نیروهای الکتریکی و الکترومغناطیسی و کشش سطحی انجام می گیرد. در مورد سایر حالات، ثقل علیه نیرو ها عمل می کند. این فرآیند، به نیروی برق برای ذوب الکترود و ذوب مقدار کافی فلز پایه، همچنین به شکاف و فاصله مناسب بین نوک الکترود و فلز پایه یا حوضچه مذاب نیاز دارد. همه این موارد برای انجام یک اتصال خوب ضروری می باشد.

الکترود های فرآیند جوشکاری SMAW ، نیاز های ولتاژ قوس ( در محدوده 16 الی40 ولت ) و نیاز های آمپراژ ( در محدوده 20 الی 550 آمپر ) را مشخص می کنند. جریان الکتریکی، بر حسب نوع الکترود به کار برده شده و ممکن است متناوب یا یکنواخت باشد، ولی منبع نیرو باید بتواند سطح جریان را در محدوده ای قابل قبول برای جوابگویی به تغییرات بغرنج خود فرآیند جوشکاری کنترل کند.

یونیزاسیون

گاز ها در حالت عادی قابلیت هدایت الکتریسیته را ندارند ولی اگر تحت تأثیر عوامل خارجی از قبیل حرارت زیاد، حوزه الکتریکی و غیره قرار بگیرند بعضی از اتم ها الکترون از دست داده و بار مثبت پیدا می کنند. یون های مثبت و برخی از الکترون های آزاد وارد مدار اتم های خنثی شده آنها را دارای بار منفی می سازند ( یون های منفی ) که این عمل یونیزه شدن نامیده می شود.

گاز یا هوا پس از یونیزه شدن قابلیت هدایت الکتریسیته پیدا می کند و هر چه شدت عمل یونیزه شدن بیشتر باشد، حرکت یون های باردار سریع تر و قابلیت هدایت بیشتر می گردد.

قوس الکتریکی

بدیهی است که جریان الکتریکی از مدار باز نمی تواند عبور کند چون مقاومت الکتریکی آن فوق العاده زیاد است. مدار بسته هم در مقابل جریان الکتریکی مقاومت نشان می دهد و در اثر این مقاومت ها مقداری از انرژی الکتریکی تبدیل به انرژی حرارتی می شود. هر چه مقاومت الکتریکی بیشتر باشد حرارت ایجاد شده بیشتر است.

همانطور که گفته شد اگر دو سر مثبت و منفی یک مولد برق به هم برخورد کرده و سپس در فاصله کمی از هم قرار بگیرند بین آنها قوس الکتریکی برقرار می شود و جریان برق از مدار می گذرد. ولی چون مقاومت الکتریکی قوس زیاد است، حرارت قابل ملاحظه ای تولید می شود. از حرارت فوق الذکر می توان برای ذوب دو قطعه فلز و اتصال آنها به یکدیگر استفاده نمود.

قوس الکتریکی به عوامل مختلفی نظیر جنس الکترود، طول قوس، نوع گاز، فاصله هوایی و نوع جریان الکتریکی بستگی دارد. برای روشن کردن قوس الکتریکی و نگهداری قوس به ولتاژ بیشتری لازم است، چون مقداری از ولتاژ، صرف یونیزه کردن فاصله هوایی بین الکترود و قطعه کار می شود. قوس الکتریکی در میدان مغناطیسی منحرف می شود و با کوتاه کردن قوس، نزدیک کردن اتصال جوش، گرفتن الکترود در جهت انحراف قوس و تغییر زاویه الکترود می توان از میزان انحراف قوس کم کرد.

مدار جوشکاری قوسی

در جوشکاری با قوس الکتریکی ، جریان برق از طریق کابل جوشکاری و انبر الکترود به میله الکترود می رسد. سر دیگر ماشین جوش به قطعه کار مورد جوشکاری یا به میز کار متصل می شود که با تماس الکترود با قطعه کار، در مدار جریان برق اتصال کوتاه حاصل شده و جریان زیادی از طریق الکترود – قوس قطعه مورد جوشکاری – کابل برگشت، به طرف ماشین جوشکاری عبور می کند.

حال اگر الکترود از فلز مبنا جدا شده و در فاصله معینی از آن قرار گیرد جهش جرقه باعث یونیزه شدن هوا و ایجاد قوس می گردد.

مقاومت الکتریکی زیاد قوس ، تولید حرارت فوق العاده ای می نماید که باعث ذوب الکترود و لبه های دو قطعه فلز جوش شونده و در هم آمیختن آنها می شود و بدین ترتیب اتصال دو قطعه را بوسیله جوشکاری فراهم می سازد.

پارامترهای موثر در فرآیند SMAW

در جوشکاری قوسی چهار عامل وجود دارد که تأثیر زیادی بر روی کیفیت جوش دارند و برای اینکه جوش خوبی بدست آید ، لازم است هر یک از آنها با نوع کار و وسایل مورد استفاده هم آهنگ و تنظیم شوند. این چهار عامل عبارتند از :

1- شدت جریان

وقتی قوس برقرار می شود و جوشکاری آغاز می شود، مقدار آمپری که از مدار جوشکاری عبور می کند به شدت جریان جوشکاری موسوم است. جریان برق متناسب با قطر الکترود مصرفی روی ماشین جوشکاری تنظیم می شود. هر چه قطر الکترود بیشتر باشد، جریان مصرفی بیشتر است. همیشه به میزان آمپری که سازنده الکترود توصیه کرده است توجه می کنیم ولی اگر جدول آمپر در دسترس نباشد می توان از قاعده کلی زیر استفاده کرد :

«مقدار آمپر جوشکاری برابر است با قطر الکترود ضربدر عدد 35 یا 40»

برای قطعات ضخیم از شدت جریان بیشتری استفاده می شود. با افزایش شدت جریان تعداد جرقه ها و در نتیجه دمای ایجاد شده افزایش می یابد.

شدت جریان بالا باعث نفوذ خوب جوش می شود و اگر شدت جریان بیش از حد بالا باشد خواص پوشش الکترود از بین می رود و باعث خوردگی کناره جوش در قطعه می گردد، همچنین شدت جریان پایین باعث نفوذ کم جوش می شود پس باید در تنظیم شدت جریان دقت عمل لازم را داشته باشیم.

| مقدار حداکثر جریان با توجه به وضعیت جوشکاری | |

| وضعیت جوشکاری | حداکثر شدت جریان (A) |

| حالت تخت | 250 |

| حالت افقی | 200 |

| حالت قائم | 160 |

| حالت بالا سری | 150 |

| تناسب تقریبی جریان با قطر الکترود و ضخامت ورق در وضعیت تخت | |||

| قطر الکترود (mm) | ضخامت ورق (mm) | شدت جریان (A) | ولتاژ تقریبی (V) |

| 2.25-3.25 | 2-4 | 60-100 | 15-17 |

| 3.25-4 | 4-6 | 100-150 | 17-20 |

| 4-5 | 6-10 | 150-200 | 20-22 |

| 5-6 | بزرگتر از 10 | 200-400 | 22 |

| قطر، نوع الکترود ، شدت جریان و ولتاژ مناسب برای الکترود E6013 | |||

| ولتاژ (V) | شدت جریان (A) | قطر الکترود (mm) | قطر الکترود (in) |

| 17-21 | 25-60 | 2 | 5.64 |

| 17-21 | 45-90 | 2.2 | 3.32 |

| 18-22 | 80-120 | 3.25 | 1.8 |

| 18-22 | 105-180 | 4 | 5.32 |

| 20-24 | 150-230 | 5 | 3.16 |

| 21-25 | 210-300 | 5.5 | 7.32 |

| 22-26 | 250-350 | 6 | 1.4 |

| 22-27 | 320-430 | 8 | 5.16 |

2- طول قوس ( ولتاژ قوس )

طول قوس عبارت است از فاصله بین سر الکترود تا سطح قطعه مورد جوشکاری به هنگام برقراری قوس ، در نتیجه طول قوس در هنگام جوشکاری تأثیر زیادی بر روی جوش می گذارد.

طول قوس با ولتاژ دو سر قوس رابطه مستقیم دارد یعنی برای این که ولتاژ دو برابر شود ، باید طول قوس را زیاد و در حدود دو برابر کنیم. دما در این فرآیند جوشکاری دارای دو نوع ولتاژ می باشیم که عبارتند از :

ولتاژ مدار باز : ولتاژی که قبل از جوشکاری روی دستگاه تنظیم می شود را ولتاژ مدار باز گویند و معمولاً این ولتاژ برابر 50 الی 80 ولت می باشد.

ولتاژ قوس : ولتاژی که بر در هنگام جوشکاری بر روی دستگاه می باشد را ولتاژ قوس می گویند و معمولاً این ولتاژ نصف ولتاژ مدار باز است.

البته باید به این نکته اشاره کرد که در جوشکاری ولتاژ بالا مورد استفاده قرار نمی گیرد و آمپر بالا مورد استفاده قرار می گیرد و جوشکاری با ولتاژ بالا خطر برق گرفتگی نیز دارد. عملاً برای جوشکار اندازه گیری دقیق طول قوس هنگام جوشکاری مقدور نیست ولی جوشکار می تواند با گوش دادن به صدای قوس و یا تمرین و تجربه طول قوس مناسب را برقرار سازد. در شکل روبرو تاثیر طول قوس و سرعت پیشروی در جوشکاری ملاحظه می شود.

3- سرعت پیشروی

سرعت حرکت دست به عوامل زیر بستگی دارد:

- پهنای جوش

اگر سرعت پیشروی کم باشد آنگاه نفوذ و پهنای جوش زیاد و باز هم اگر سرعت پیشروی زیاد باشد آنگاه نفوذ و پهنای جوش کم می شود.

- قطر الکترود

با افزایش قطر الکترود باید سرعت پیشروی را کاهش دهیم تا الکترود به اندازه کافی رسوب داده شود.

- ضخامت ورق

با افزایش ضخامت ، باید سرعت حرکت پیشروی را کاهش دهیم تا لبه های اتصال ذوب و در هم آمیخته شوند.

- حرکت الکترود

حرکات الکترود از قبیل زاویه الکترود و نوع حرکت آن در کیفیت جوش بسیار مؤثر می باشد.

هر چه زاویه الکترود عمود به قطعه کار باشد آنگاه نفوذ و عمق جوش بیشتر و هر چه قدر زاویه الکترود خوابیده روی قطعه کار باشد نفوذ و عمق جوش کمتر است که از این نکته می توان در حالت های جوشکاری مختلف استفاده نمود. در شکل قبل زاویه مناسب الکترود نشان داده شده است. زاویه نامناسب الکترود می تواند باعث حبس سرباره، تخلخل و یا بریدگی کناره جوش شود. نمونه هایی از زوایای الکترود و تکنیک های جوشکاری برای جوش های نبشی و پخ جناقی با الکترود های فولاد کربنی در جدول زیر آورده شده است.

در جوشکاری می توان حرکات مختلفی با الکترود انجام داد مثلاً حرکت نوسانی یا حرکت زیگزاکی و غیره. اگر در هنگام جوشکاری الکترود را مستقیماً به طرف جلو حرکت داده شود، آنگاه نفوذ و عمق جوش نسبت به زمانی که حرکت نوسانی یا زیگزاکی انجام می دهند، کمتر خواهد شد. البته باید اشاره کرد که در طرح اتصال های مختلف، از زاویه مناسب الکترود و نوع حرکت مخصوص استفاده می شود. در شکل زیر چند نوع حرکت دست که در جوشکاری می توان انجام داد، نشان داده شده است:

| تکنیک جوشکاری | زاویه حرکت | زاویه کار | موقعیت جوشکاری | نوع اتصال |

| پس دستی | 5-10 | 90 | تخت | شیاری |

| پس دستی | 5-10 | 80-100 | افقی | شیاری |

| پیش دستی | 5-10 | 90 | عمودی به سمت بالا | شیاری |

| پس دستی | 5-10 | 90 | بالای سر | شیاری |

| پس دستی | 5-10 | 45 | افقی | گرده ای |

| پیش دستی | 5-10 | 35-55 | عمودی به سمت بالا | گرده ای |

| پس دستی | 5-10 | 30-45 | بالای سر | گرده ای |

هنگام جوشکاری سرعت حرکت الکترود باید به گونه ای تنظیم شود که قوس به آرامی حوضچه جوش مذاب را هدایت نماید. تا رسیدن به یک نقطه خاص، سرعت حرکت الکترود درز جوش را باریک می کند و نفوذ را افزایش می دهد. پس از آن بیشتر شدن سرعت حرکت باعث کاهش نفوذ، بی نظمی سطح جوش، ایجاد برش کناره جوشدر لبه های جوش، مشکل شدن زدودن سرباره ها و محبوس شدن گاز ( ایجاد تخلخل ) در فلز جوش می شود. در شکل زیر تاثیر پارامترهای مختلف بر روی ظاهر و کیفیت جوش مشاهده می گردد:

مزایا و محدودیت های فرآیند جوشکاری SMAW

جوشکاری قوسی فلزی محافظت شده، فرآیندی با بیشترین کاربرد بویژه برای جوش های کوتاه در پروسه تولید، نگهداری و تعمیرات بوده، همچنین برای ساختارهای کارگاهی مناسب می باشد.

در زیر مزایای این فرآیند به اختصار بیان می شود :

- دارای تجهیزات نسبتاً ساده ، ارزان و قابل حمل است.

- حفاظت از فلز پرکننده و فلز جوش در برابر اکسایش مضر در جریان جوشکاری، به عهده الکترود پوشش دار می باشد.

- حفاظت گازی کمکی یا روانساز دانه ای مورد نیاز نمی باشد.

- فرآیند در قبال باد و کوران نسبت به فرآیندهای جوشکاری قوسی محافظت شده گازی، دارای حساسیت کمتری است.

- می توان آن را در فضاهایی با دسترسی کمتر بکار برد.

- این فرآیند جوشکاری برای بیشتر فلزات و آلیاژ های معمولی مناسب است.

- الکترود های SMAW برای جوشکاری فولاد های کربنی و کم آلیاژ، فولاد های زنگ نزن،

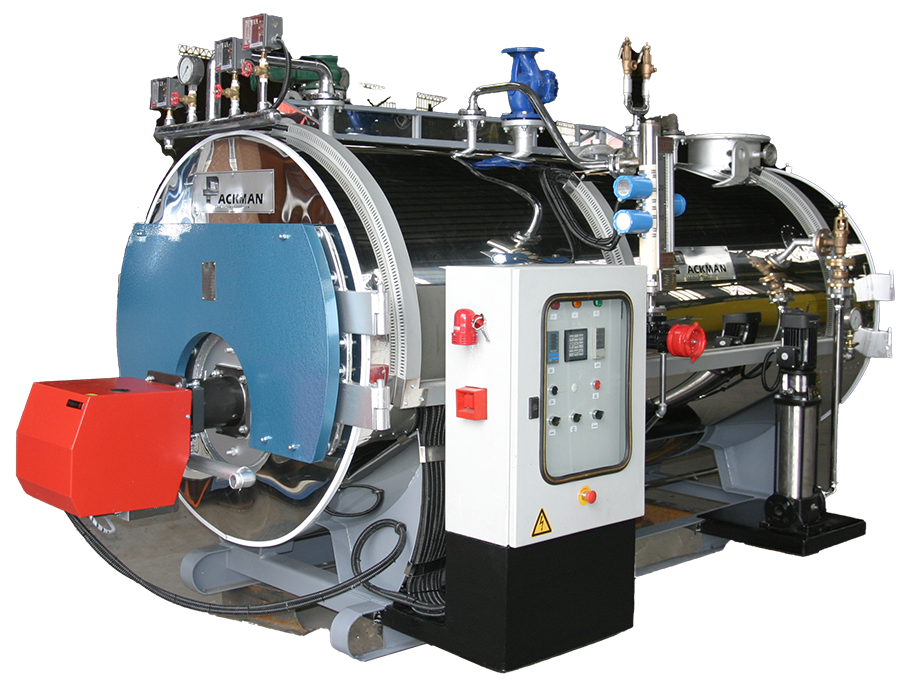

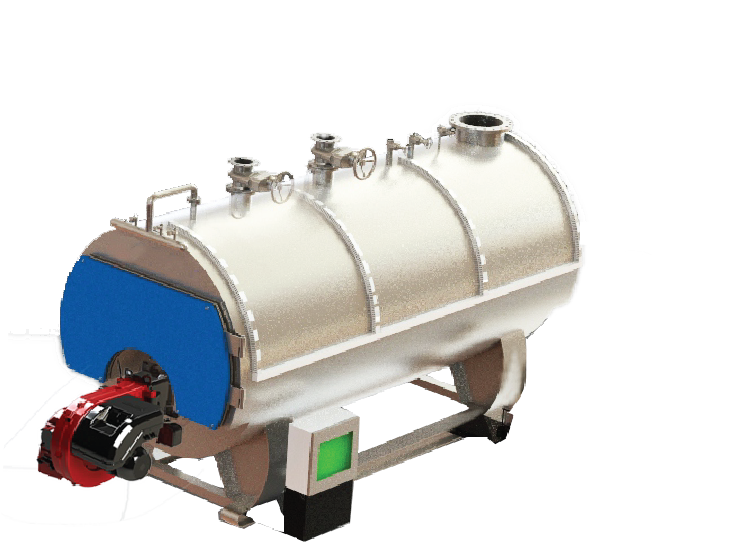

بویلر

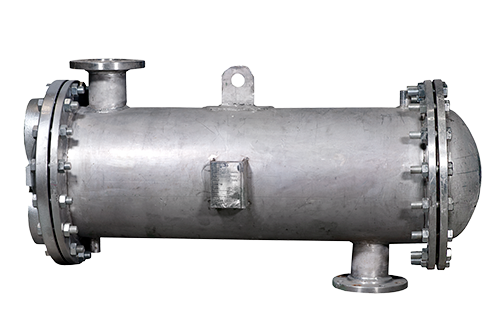

بویلر مبدل حرارتی

مبدل حرارتی مخازن تحت فشار

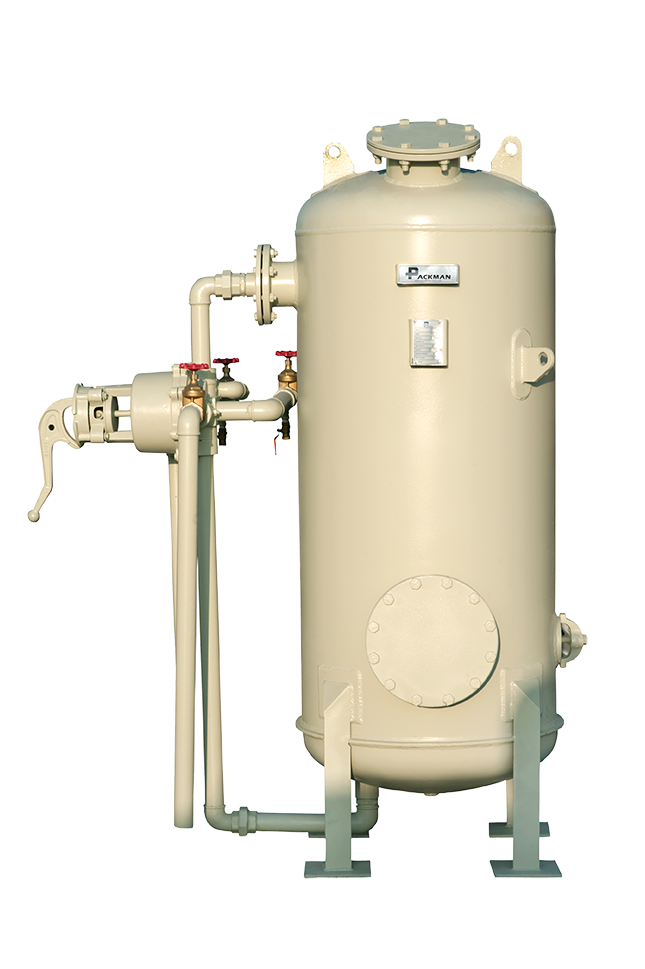

مخازن تحت فشار مخازن ذخیره

مخازن ذخیره چیلر هواخنک اسکرال

چیلر هواخنک اسکرال چیلر هواخنک اسکرو

چیلر هواخنک اسکرو هوارسان

هوارسان فن کویل

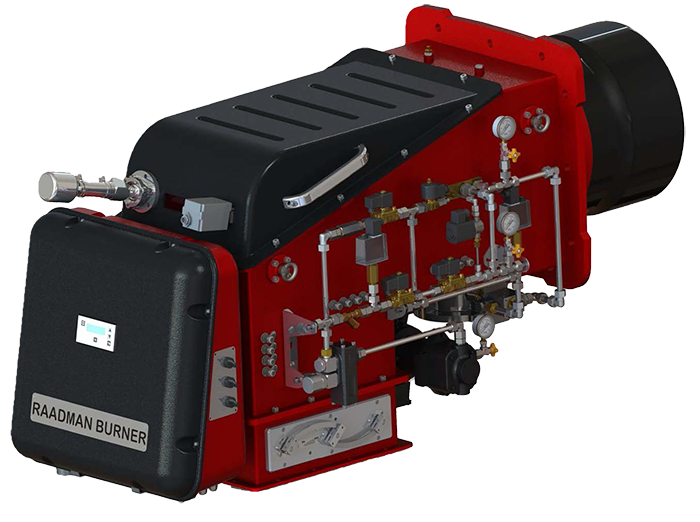

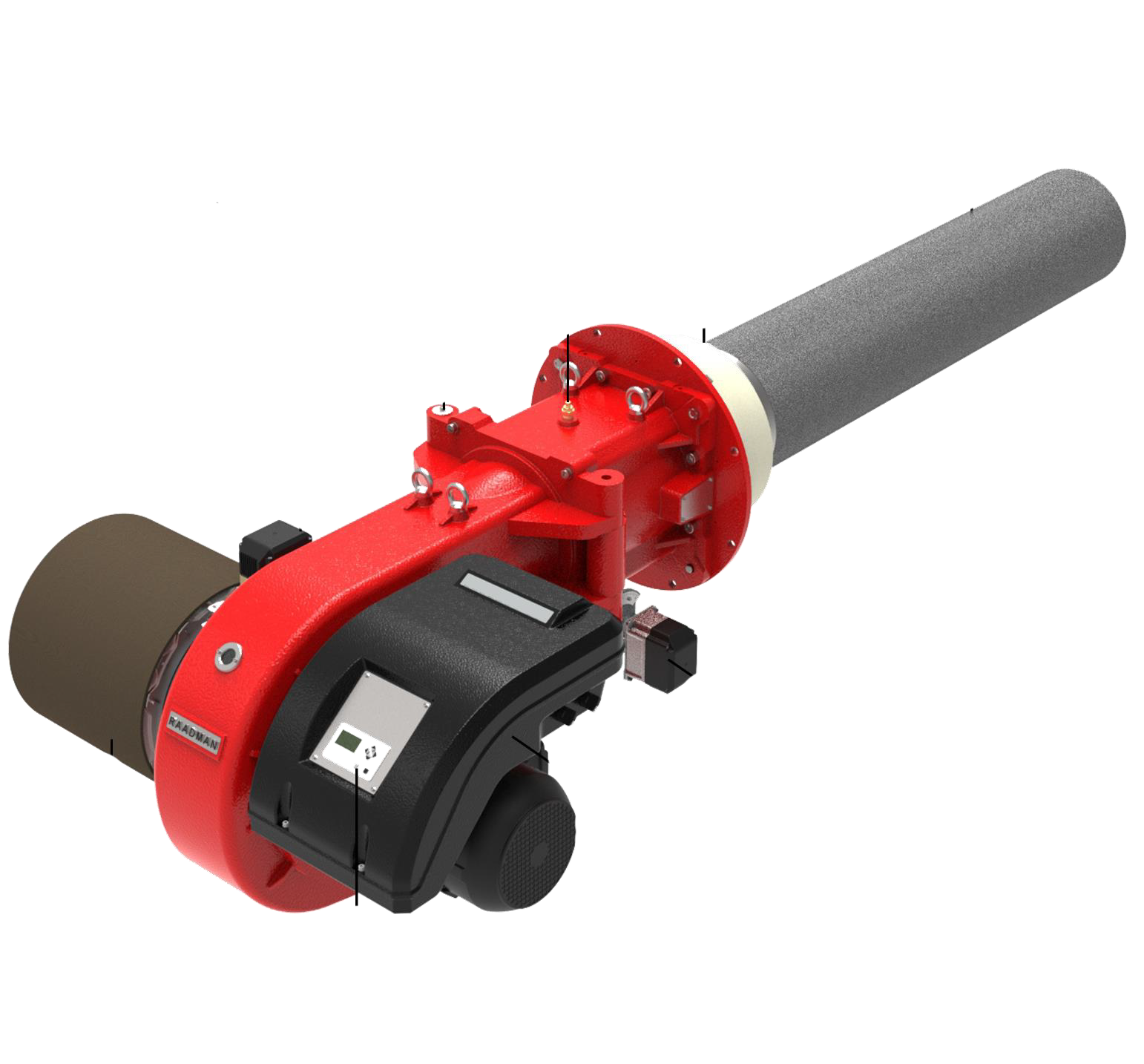

فن کویل مشعل مونوبلاک

مشعل مونوبلاک مشعل دوال بلاک

مشعل دوال بلاک مشعل پریمیکس و پست میکس

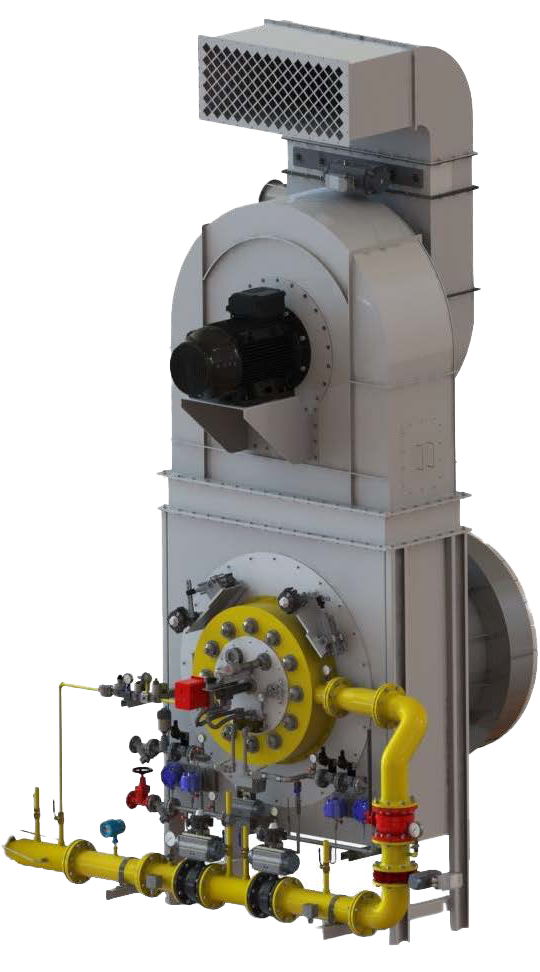

مشعل پریمیکس و پست میکس مشعل نیروگاهی

مشعل نیروگاهی آب شیرین کن اسمز معکوس

آب شیرین کن اسمز معکوس فیلتر فیزیکی آب

فیلتر فیزیکی آب فیلتر تبادل یونی

فیلتر تبادل یونی پکیج تزریق مواد شیمیایی

پکیج تزریق مواد شیمیایی بویلر گرمایش و تزریق دی اکسید کربن

بویلر گرمایش و تزریق دی اکسید کربن بافر تانک

بافر تانک سیستم تزریق دی اکسید کربن

سیستم تزریق دی اکسید کربن کندانسور دود محصولات احتراق

کندانسور دود محصولات احتراق

بدون نظر