عیوب جوشکاری

عیوب جوشکاری (welding defects) عبارتند از:

نفوذ بیش از حد در پاس ریشه (Excessive Penetration)

تعریف عیب :

هرگاه فلز جوش بیش از اندازه لازم در پاس ریشه نفوذ نماید این عیب پدیدار می شود.

دلایل پیدایش :

- عدم انتخاب هندسه درز مناسب ( بزرگ بودن شکافت ریشه یا کم بودن پیشانی )

- استفاده از آمپراژ بالا

- عدم مهارت جوشکار

- استفاده از الکترود با قطر نامناسب

تقعر پاس پرکننده (External Concavity-Cap Concavity)

تعریف عیب :

تورفتگی در پاس بالایی و یا پاس پوششی جوش که باعث می شود تا ضخامت جوش در آن منطقه کمتر از ضخامت فلز پایه شود و استحکام جوش کم (Inadequate Weld Reinforcement) گردد.

دلیل پیدایش:

- عدم توجه به تعداد پاس ها

- عدم مهارت اپراتور

بریدگی در پاس پرکننده ( Cap Undercut – External Undercut)

تعریف عیب :

بریدگی در فلز پایه در کنار لبه بالایی ( پاس پرکننده ) و در کنار سطح جوش

دلایل پیدایش:

- استفاده از آمپراژ بالا

- زاویه نادرست الکترود

- نا مناسب بودن آماده سازی درز اتصال

- جوشکاری با سرعت بالا

- طول قوس نامناسب ( عدم مهارت جوشکار )

حفره های پراکنده (Scattered Porosity)

تعریف عیب :

این حفره ها در نتیجه به دام افتادن گاز در فلز منجمد شده ایجاد می شود و بصورت پراکنده می باشد.

دلایل پیدایش :

- طول قوس بلند

- آمپراژ بالا

- تنظیم نا صحیح جریان گاز محافظ

- سرعت جوشکاری بالا

- آلوده بودن ناحیه جوشکاری به روغن ، گریس ، رنگ و …

- مرطوب بودن الکترود یا فاسد شدن رو پوش

حفره های کرمی شکل (Wormhole Porosity)

تعریف عیب :

گاهی اوقات حفره های گازی بصورت کشیده و کرمی شکل در می آیند که دلیل آن تلاش گاز محبوس شده برای خارج شدن از فلز مذاب است که طی چند مرحله و بطور پیوسته در فلز منجمد شده بدام می افتد.

دلایل پیدایش :

- طول قوس بلند

- آمپراژ بالا

- تنظیم نا صحیح جریان گاز محافظ

- سرعت جوشکاری بالا

- آلوده بودن ناحیه جوشکاری به روغن ، گریس ، رنگ و …

- مرطوب بودن الکترود یا فاسد شدن روپوش الکترود

حفره های خوشه ای (Cluster Porosity)

تعریف عیب :

حفره های خوشه ای بدلیل مرطوب بودن الکترود ایجاد می شود. رطوبت موجود، طی فرآیند جوشکاری تبدیل به گاز شده و در فلز جوش منجمد گردیده و محبوس می شوند.

دلایل پیدایش :

- طول قوس بلند

- آمپراژ بالا

- تنظیم نا صحیح جریان گاز محافظ

- سرعت جوشکاری بالا

- آلوده بودن ناحیه جوشکاری به روغن ، گریس ، رنگ و …

- مرطوب بودن الکترود یا فاسد شدن روپوش

ترک های طولی (Longitudinal Crack)

تعریف عیب :

بطور کلی ترک ها به دو نوع سرد و گرم تقسیم می شوند و دلایل گوناگونی از قبیل تنش های انقباضی، ساختار متالورژیکی، روش جوشکاری و … باعث ایجاد ترک می شود.

دلایل پیدایش:

- عدم رعایت مسایل مربوط به پیشگرم و پسگرم و دمای بین پاسی

- مرطوب بودن الکترود یا عدم استفاده از الکترود نامناسب

- بیشتر بودن نسبت نفوذ به پهنای جوش ( طراحی نادرست اتصال )

- جوشکاری در شرایط قطعه فیکس

- سرعت سرد شدن سریع بعد از جوشکاری

ترک های عرضی (Transverse Crack)

تعریف عیب:

بطور کلی ترک ها به دو نوع سرد و گرم تقسیم می شوند و دلایل گوناگونی از قبیل تنشه ای انقباضی، ساختار متالورژیکی، روش جوشکاری و … باعث ایجاد ترک می شود.

دلایل پیدایش:

- عدم رعایت مسایل مربوط به پیشگرم و پسگرم و دمای بین پاسی

- مرطوب بودن الکترود یا عدم استفاده از الکترود نامناسب

- بیشتر بودن نسبت نفوذ به پهنای جوش(طراحی نادرست اتصال)

- جوشکاری در شرایط قطعه فیکس

- سرعت سرد شدن سریع بعد از جوشکاری

عدم مطابقت – بالا و پایین بودن (Hi Lo – Offset or Mismatch)

تعریف عیب :

این عیب مربوط به وضعیت قرار گرفتن دو قطعه در کنار هم می باشد و زمانی اتفاق می افتد که دو قطعه جوش شونده نسبت به هم در یک امتداد قرار نگرفته باشند.

دلایل پیدایش:

- مونتاژ ناصحیح

- عدم آماده سازی صحیح درز جوشکاری

- عدم رعایت روش های کنترل اعوجاج در جوشکاری

ناخالصی سرباره ای (Slag Inclusion)

تعریف عیب:

معمولا ناخالصی های غیر فلزی در فلز منجمد شده محبوس گردیده و در پاسهای مختلف جوش باقی می مانند.

دلایل پیدایش:

- عدم تمیزکاری مناسب بین پاسی

- بریدگی و سوختگی در پاس های میانی یا پاس ریشه

- عدم مهارت جوشکار

نفوذ ناکافی (Incomplete Penetration (IP) Or Lack Of Penetration (LOP)

تعریف عیب :

این عیب زمانی که فلز جوش نتواند بطور کامل در درز جوش نفوذ نماید پدید می آید. این عیب یکی از مخرب ترین عیوب جوش می باشد. LOP سبب می شود تا تنشهای موضعی ایجاد گشته و باعث ایجاد ترک گردد.

دلایل پیدایش:

- پایین بودن جریان

- کوچک بودن شکافت ریشه

- بزرگ بودن پیشانی شکاف

- عدم مهارت جوشکار

ناخالصی های تنگستن (Tungsten Inclusion)

تعریف عیب :

بطور کلی ناخالصی های تنگستن مخصوص روش جوشکاری TIG می باشد. این عیب اغلب در جوشکاری آلومینیوم و فولادهای زنگ نزن توسط روش نامناسب جوش TIG ایجاد می شود. قابل ذکر است که پروسه TIG جوشی بسیار تمیز و همگن تولید کرده و بازرسی جوش هایی که با این روش جوشکاری شده اند بسیار ساده می باشد.

دلایل پیدایش:

- آلودگی مفتول تنگستنی و عدم تمیزکاری به موقع آن

سوختگی (Burn-Through)

تعریف عیب :

عیب سوختگی در نتیجه بالا رفتن حرارت در زمان جوشکاری و سوختن فلز جوش در پاس ریشه می شود. این سوختگی باعث ایجاد یک سری فرو رفتگی بصورت ناپیوسته در طول خط جوش ( پاس ریشه ) می گردد.

دلایل پیدایش:

- استفاده از شدت جریان بالا

- عدم مهارت جوشکار

- بزرگ بودن شکافت ریشه

- استفاده از الکترود با قطر نا مناسب

برآمدگی در پاس پرکننده (Excess Weld Reinforcement )

تعریف عیب :

زمانی اتفاق می افتد که ارتفاع گرده جوش بیشتر از مقادیر تعیین شده در دستورالعمل ها باشد.

دلایل پیدایش:

- سرعت کم جوشکاری یا استفاده از آمپراژ کم

- عدم توجه به تعداد پاس ها در جوشکاری چند پاسه

منابع و پیوندها

گرداوری شده توسط دپارتمان پژوهش شرکت پاکمن

ASM Handbook Volume 06: Welding, Brazing, and Soldering

برداشت از مطالب سایت با ذکر منبع بلامانع است

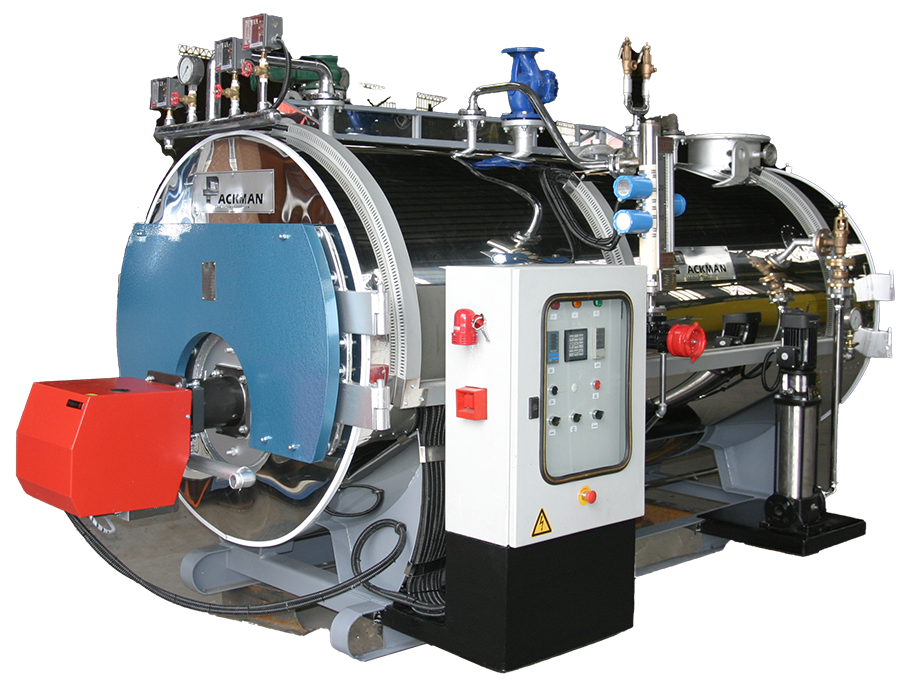

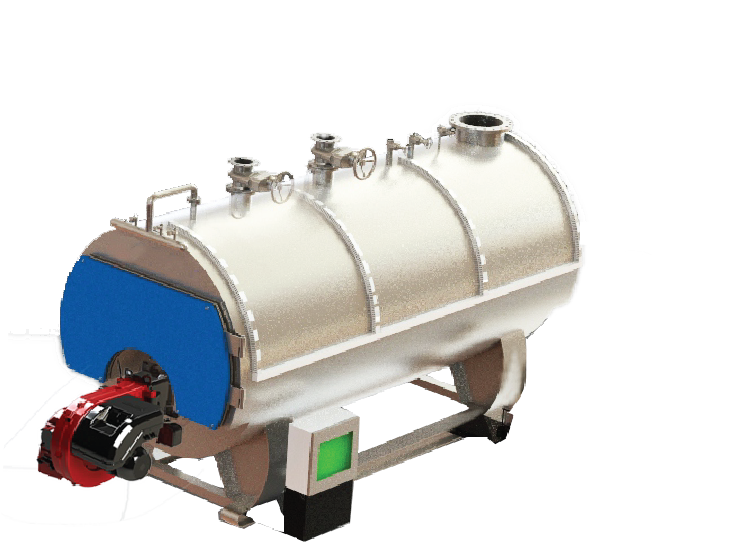

بویلر

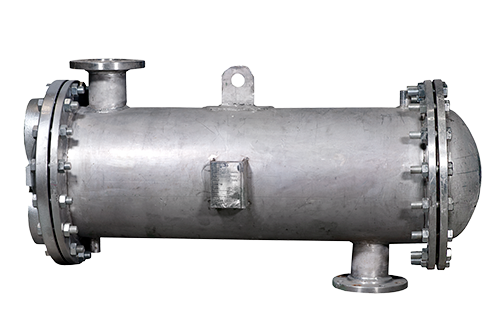

بویلر مبدل حرارتی

مبدل حرارتی مخازن تحت فشار

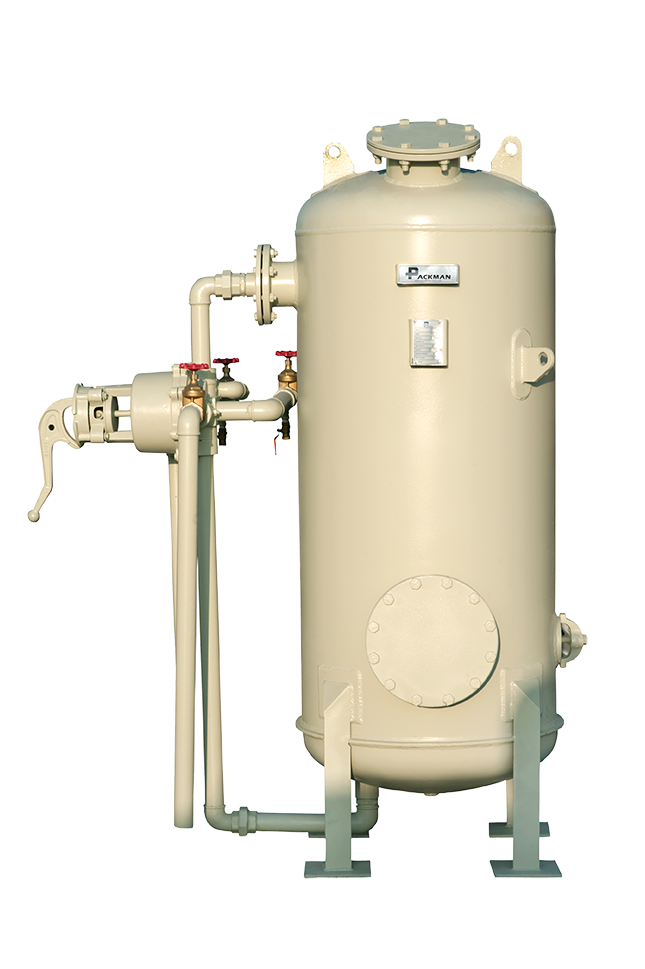

مخازن تحت فشار مخازن ذخیره

مخازن ذخیره چیلر هواخنک اسکرال

چیلر هواخنک اسکرال چیلر هواخنک اسکرو

چیلر هواخنک اسکرو هوارسان

هوارسان فن کویل

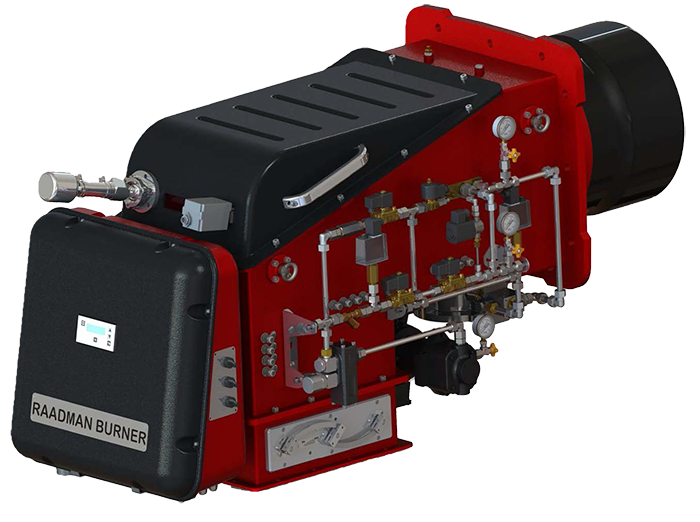

فن کویل مشعل مونوبلاک

مشعل مونوبلاک مشعل دوال بلاک

مشعل دوال بلاک مشعل پریمیکس و پست میکس

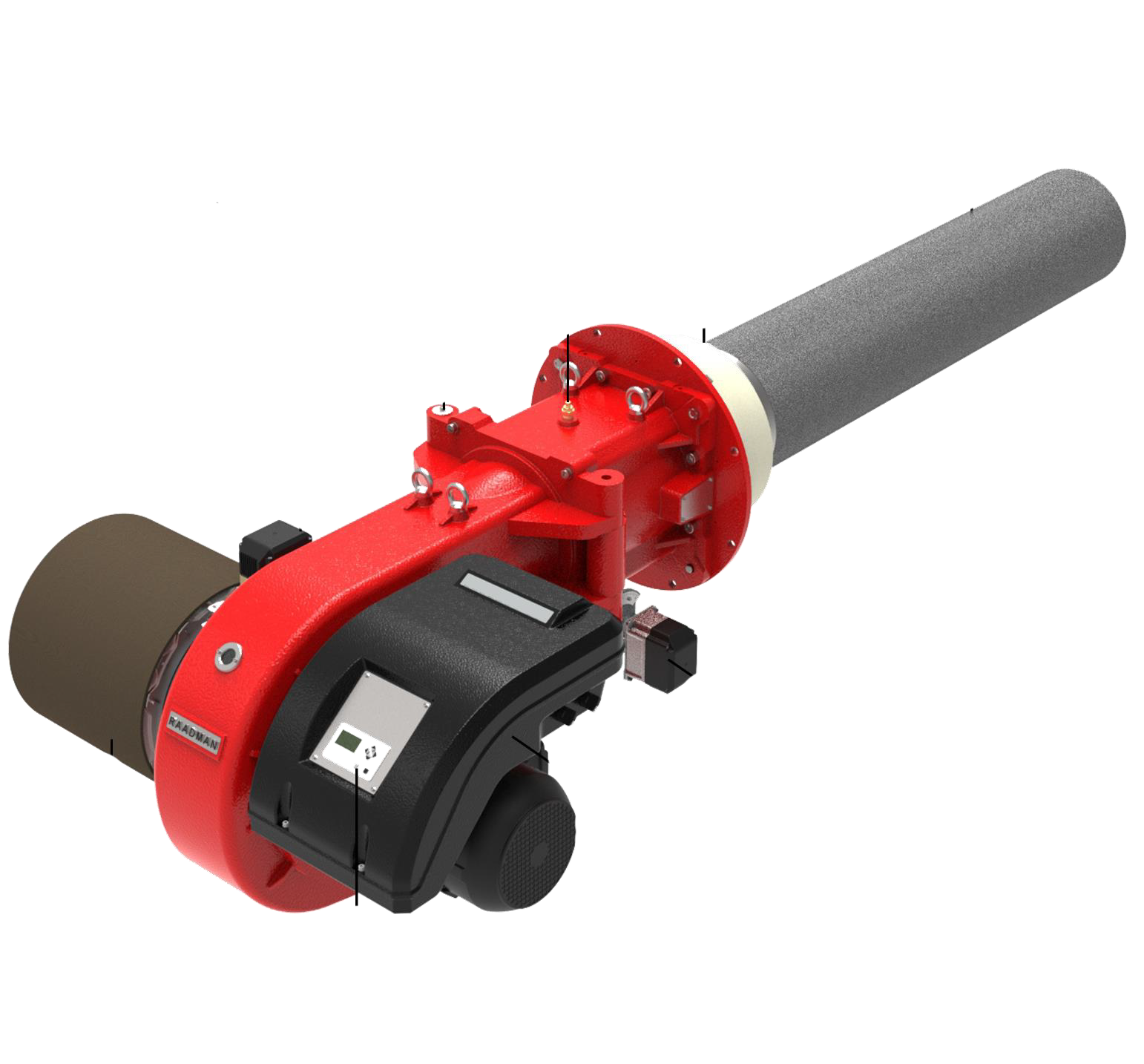

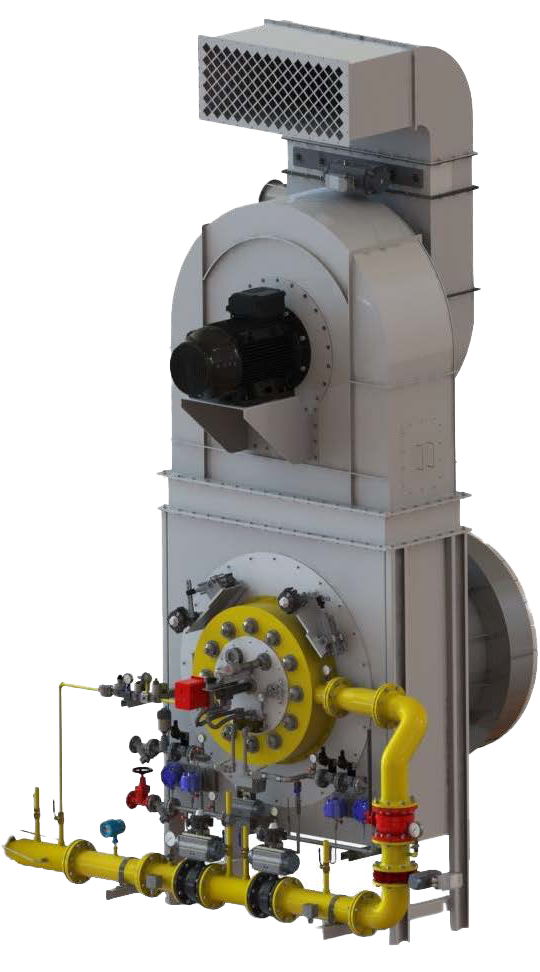

مشعل پریمیکس و پست میکس مشعل نیروگاهی

مشعل نیروگاهی آب شیرین کن اسمز معکوس

آب شیرین کن اسمز معکوس فیلتر فیزیکی آب

فیلتر فیزیکی آب فیلتر تبادل یونی

فیلتر تبادل یونی پکیج تزریق مواد شیمیایی

پکیج تزریق مواد شیمیایی بویلر گرمایش و تزریق دی اکسید کربن

بویلر گرمایش و تزریق دی اکسید کربن بافر تانک

بافر تانک سیستم تزریق دی اکسید کربن

سیستم تزریق دی اکسید کربن کندانسور دود محصولات احتراق

کندانسور دود محصولات احتراق

بدون نظر